را

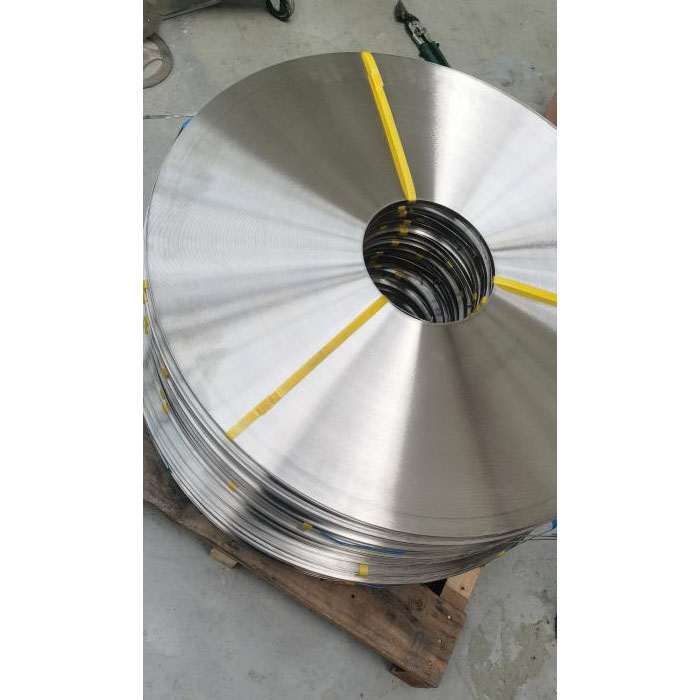

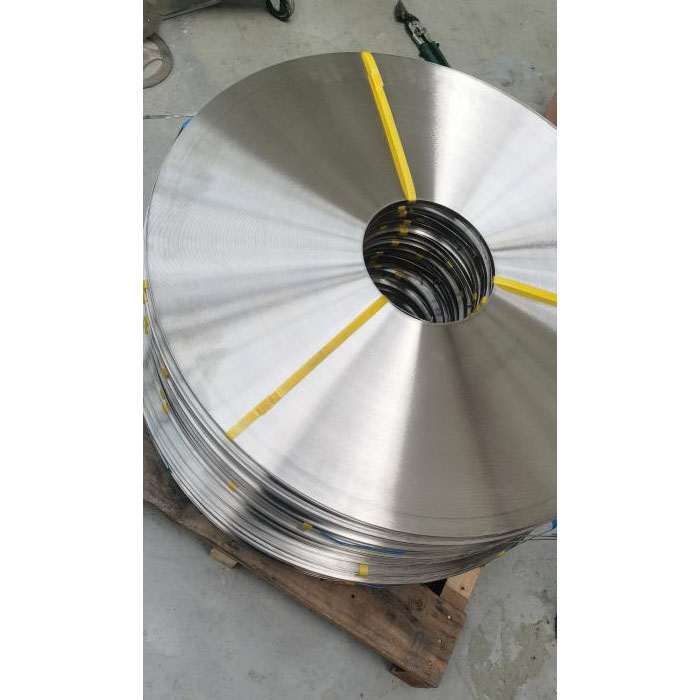

نوار فولادی ضد زنگ 301در طول فرآیند نورد تحت عملیات حرارتی قرار می گیرد. عملیات حرارتی برای از بین بردن سخت شدن کار پس از نورد سرد است، به طوری که نوار فولادی ضد زنگ تمام شده بتواند به عملکرد مکانیکی مشخص شده دست یابد. بنابراین جلوتر بروید و تولید و پردازش خود را بهتر برآورده کنید!

در تولید نوارهای فولادی زنگ نزن، روش های متداول عملیات حرارتی به شرح زیر است:

کوئنچ که معمولاً به عنوان کوئنچ شناخته می شود، در مورد فولادهای زنگ نزن آستنیتی، آستنیتی-فریتی و آستنیتی-مارتنزیتی است. کوئنچ یک عملیات عملیات حرارتی نرم کننده است.

به منظور از بین بردن آثار نورد گرم، فولاد نورد گرم آستنیتی، آستنیتی-فریتی و آستنیتی-مارتنزیتی نوار نورد گرم باید کوئنچ شود. عملیات کوئنچ به این صورت است که ابتدا فولاد نواری را در یک کوره مستقیم گرم می کنیم و دمای گرمایش به طور کلی 1050 تا 1150 درجه سانتیگراد است، به طوری که کاربیدهای موجود در فولاد کاملاً حل شده و یک ساختار آستنیتی یکنواخت به دست می آید. سپس خنک کننده چابک، عمدتا خنک کننده آب. اگر پس از حرارت دادن به آرامی سرد شود، می توان کاربیدها را از محلول جامد در محدوده دمایی 900 تا 450 درجه سانتیگراد رسوب داد و فولاد ضد زنگ را به خوردگی بین دانه ای حساس می کند.

خاموش کردن نوار فولاد ضد زنگ نورد سرد می تواند به عنوان عملیات حرارتی متوسط یا عملیات حرارتی نهایی استفاده شود. به عنوان عملیات حرارتی نهایی، دمای گرمایش باید در محدوده 1100 تا 1150 درجه سانتیگراد باشد. کوئنچ فرآیندی است که می تواند درمان سختی را بهبود بخشد.

بازپخت این است که اجازه دهید نوار فولادی ضد زنگ به تدریج پس از عملیات دمای بالا خنک شود تا سختی اصلی ضعیف شود. کویل های فولادی ضد زنگ نورد سرد مارتنزیت، فریت و مارتنزیت-فریت نیاز به بازپخت دارند. بازپخت در یک کوره هود الکتریکی یا گازی در هوا یا گاز تعمیر و نگهداری انجام می شود. دمای بازپخت فولاد فریتی و فولاد مارتنزیتی 750 ~ 900 است. سپس خنک سازی کوره یا خنک کننده هوا انجام می شود. پس از بازپخت، سختی کاهش می یابد و مواد بهتر با فناوری تولید و فرآوری مطابقت خواهند داشت!

درمان سرد، به منظور تقویت بیشتر فولاد مارتنزیتی، فولاد مارتنزیتی فریتی و فولاد مارتنزیتی آستنیتی، عملیات سرد مورد نیاز است. درمان سرد به این صورت است که نوار فولادی ضد زنگ نورد سرد یا عملیات حرارتی شده را در محیطی با دمای پایین 40- تا 70- درجه سانتیگراد غوطه ور کنید و بگذارید برای مدتی در این دما بماند. خنک کننده قوی (زیر نقطه مارتنزیتی Ms) آستنیت را به مارتنزیت تبدیل می کند. پس از درمان سرد برای کاهش استرس داخلی، مزاج (یا پیری) را در دمای 350 تا 500 درجه سانتیگراد قرار دهید. دی اکسید کربن مایع یا جامد، اکسیژن مایع، نیتروژن مایع یا هوای مایع معمولاً به عنوان محیط خنک کننده استفاده می شود.

معایب عملیات حرارتی نوار فولادی ضد زنگ عبارتند از:

(1) خوردگی گازی ظاهر حفره های خال خال سیاه روی سطح نوار است. اگر امولسیون، روغن، نمک، کثیفی و غیره باقی مانده روی سطح فولاد نواری تمیز نشود، قسمتی یا کل سطح فولاد نواری (به مدت طولانی در کوره می ماند) در اثر گاز خورده می شود. در دماهای بالا، خوردگی گاز روی سطح نوار جدی تر است.

(2) با گرم شدن بیش از حد، سطح نوار هنگام گرم شدن بیش از حد قهوه ای تیره می شود. اگرچه رسوب اکسید آهن روی سطح ریزش کرده است، اما تمیز کردن آن با ترشی آسان نیست. دلیل این کاستی بالا بودن دمای حرارت فلز یا طولانی بودن زمان ماندن در کوره است. گرمای بیش از حد ممکن است باعث خوردگی بین دانه ای شود.

(3) گرمای کم هنگام گرم شدن کمتر، سطح فولاد نواری دارای درخشندگی فلزی خاکستری روشن است. فلس اکسید آهن در طول فرآیند ترشی به سختی شسته می شود و فولاد نوار پس از ترشی خاکستری می شود. دلیل گرمایش ناکافی این است که دمای گرمایش پایین است یا سرعت عبور نوار از کوره بسیار زیاد است.

(4) آسیب دره، که به گودال های نقطه ای شکل سیاه رنگی اشاره دارد که پس از ترشی به راحتی روی سطح فولاد نواری دیده می شود. این عیب این است که برجستگی های کوچکی روی سطح کار میز غلتکی وجود دارد که به سطح نوار آسیب می رساند. بنابراین غلتک های داخل کوره باید به طور مرتب آسیاب شده و تعویض شوند.

فرآیند عملیات حرارتی می تواند محلول غیر جامد نوار فولادی ضد زنگ را تقویت کند، عملکرد پردازش نوار فولادی ضد زنگ و رنگ طبیعی نوار فولادی را بهتر بهبود بخشد.